联系我们

| 地 址: | 上海嘉定徐行新建一路2486号 |

| 电 话: | 021-39985060 |

| 联系人: | 翁智雄 |

| 手 机: | 13801693018 |

| 邮 编: | 201808 |

| 传 真: | 021-59555356 021-59535900 |

| 邮 箱: | daweico@aliyun.com |

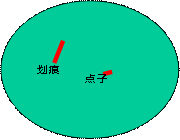

表面缺陷标准:依据美国军用标准MIL-PRF-13830B用两组数字表示表面缺陷大小。例如40/20(或40-20)前者限制划痕大小,后者限制麻点大小。

道子、亮路都统称为划痕。

斑点、坑点、点子 都称为麻点。

规定长与宽的比大于4:1的为划痕;长与宽的比小于4:1的为麻点。

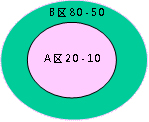

当元件的不同区域表面光洁度要求不一样时,等效直径的计算以区域进行:表面质量要求高的内区域其等效直径以内区域为准(如有效孔径的区域),表面质量要求低的外区域计算的是整体元件的等效直径。

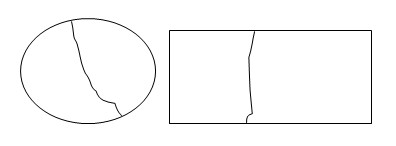

如左图元件表面质量要求不同,则在判定A区是否符合要求时,应取内圆直径进行计算。而B区则取整个元件的圆直径。

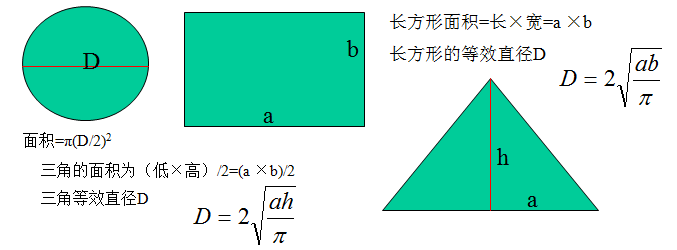

美军标规定对于非圆形元件其直径取相等面积圆的直径。

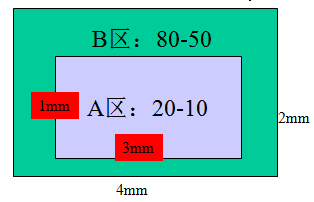

对于长方形元件(当长与宽的比 < 5:1时) 可以用简单公式:等效直径=(长+宽)/2来计算。如左图元件 A区等效直径为(1+3)/2=2mm B区等效直径为(2+4)/2=3mm

对于长与宽比≥5:1的产品不能用简单公式计算等效直径

以美国军用标准《MIL-O-13830》的表面质量划痕样板作为各级数划痕的比对标准。(注意:美军标未指明划痕的计量单位也即未确定划痕的宽度和深度,只能以实际观察样版为标准。)

这里的划痕级数就是通常的划痕号数,标准样版有10#、20#、40#、60#、80# 5个级。 SC-QA027表面质量标准共有7条划痕判定标准,前5条是美军标的规定,后两条是公司内控标准。以下逐条讲解:

1、当元件的划痕级数超过表面质量要求的划痕级数时,元件不合格。

例如:元件的表面质量要求为60—40,则代表元件的划痕必须≤60#,如果元件有>60#的划痕,则元件不合格。

2、当元件的划痕级数未超过表面质量要求的级数,但元件存在最大划痕时,所有最大划痕的长度之和应不超过元件直径的1/4。

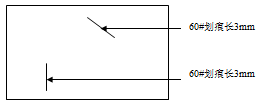

例如:有一长30mm宽10mm的元件,元件的表面质量要求为60—40,有2条60#长为3 mm划痕。

它的等效直径为20mm

1/4D为1/4×20=5mm

最大划痕的长度和为:

3mm+3mm=6mm

6mm >5mm元件最大划痕的长度和超过元件直径的1/4。所以元件不合格。

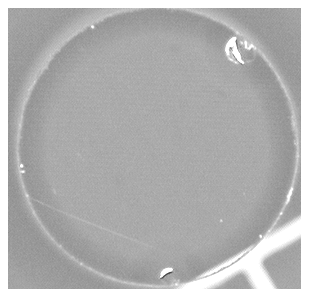

左图是大家看的编号2的样品(图片是放大的不是实际尺寸)

图中的划痕为20#,且长度>1/4D。对于表面质量要求20-10该产品不合格。但本次样品未提出表面质量要求,而是要大家自已决定光洁度等级。因此该产品划痕可判为40#。

3、当元件存在最大划痕,而最大划痕的长度之和未超过1/4D,要求所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大划痕级数的一半。

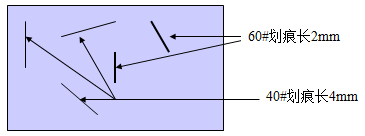

例:有一长30mm宽10mm的元件,元件的表面质量要求为60—40,元件上有2条2mm的60#划痕,3条4mm的40#划痕。

它的等效直径为20mm

1/4D为1/4×20=5mm

最大划痕的长度和为:

2mm+2mm=4mm

4mm<5mm。符合2条。

但所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为:

1、60#划痕长度为(2+2);40#划痕长度为(4+4+4+4)

2、60#划痕乘以划痕长度与元件直径之比为60×(2+2)/20;

40#划痕乘以划痕长度与元件直径之比为40×(4+4+4+4)/20

3、所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为:

[60×(2+2)/20]+[40×(4+4+4+4)/20=36

元件最大划痕级数为60;60的一半为60/2=30)36>30;因此,元件不合格。

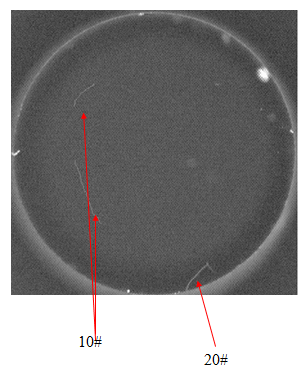

如左图所示的产品

则20#划痕长度0.7mm。10#划痕长度2mm对于表面质量要求20-10该产品最大划痕长度1mm<1/5。所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为:

20 ×0.7/5+10

×2/5=2.8+2=4.8 < 10,该元件划痕可判为20#

4、当元件的划痕级数未超过表面质量要求的级数,且元件不存在最大划痕时,所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大划痕级数。

例①:元件为10,表面质量指标60—40,有2条50#划痕2mm,1条40#划痕3mm,另2条40#划痕2mm,2条20#划痕2mm,10#划痕长度合计10 mm。

所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为:

[50×(2+2)/10]+[40×(3+2+2)/10]+[20×(2+2)/10]+[10×10/10]=66

元件最大划痕为60# 66>60;因此,元件不合格。

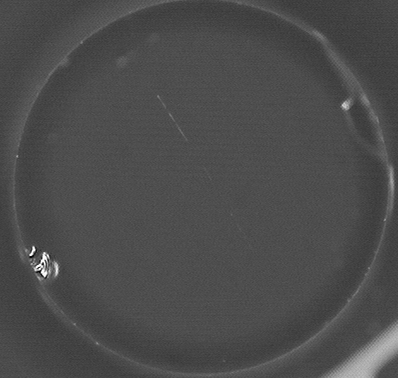

左图是大家看的编号3的样品。(图片是放大的不是实际尺寸)

图中有20#划痕长度2.2mm。10#划痕长度7mm对于表面质量要求20-10该产品不合格。对于表面质量要求40-20则该产品所有级数乘以划痕长度与元件直径之比所得乘积之和为: 20×2.2/5+10×7/5=8.8+17=25.8

25.8 < 40。元件符合40-20

5、当元件质量指标要求划痕等级为20或优于此等级时,元件表面不准有密集划痕即在元件中任何一个6.35mm面积的区域,不允许有4条或4条以上的大等于10#划痕。

例:表面质量指标为20-10,20mm,

在如图(1)所示的区或有2条长1mm

和2条长0.5mm的10#划痕。

它符合5.1.1;5.1.4 (无需考虑5.1.2;5.1.3)

但它不符合5.1.5条。元件不合格。

左图是大家看的编号3的样品。(图片是放大的不是实际尺寸)

左图是大家看的编号3的样品。(图片是放大的不是实际尺寸)

图中有5条划痕,该元件直径为6mm;对于表面质量要求20-10该产品不合格。对于表面质量要求40-20则该产品所有级数乘以划痕长度与元件直径之比所得乘积之和为:

20×2.2/5+10×7/5=8.8+17=25.8

25.8 < 40。元件符合40-20

6、对于圆形元件不允许有20#级数以上与直径相等的划痕。对于方形元件不允许有20#级数以上贯穿元件的划痕。

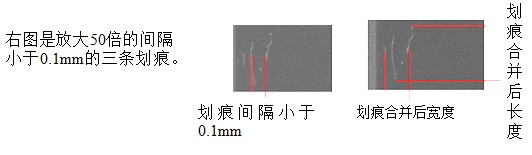

7、当两条或多条划痕之间间隔小于0.1mm时,划痕合并为1条计算,合并后的划痕长度从划痕开始到划痕结束。宽度取划痕的外边

请判定光洁度?

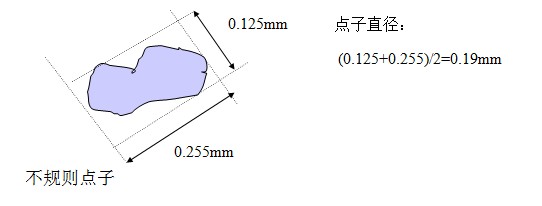

依据美国军用标准MIL-PRF-13830B麻点的级数取允许缺陷的实际直径,规定以1/100mm作为计量单位。如果麻点形状不规则。则应取最大长度和最大宽度的平均值作为直径。 (注意:美军标的麻点与划痕不同,麻点是可计量的也即麻点的大小是确定的,50#麻点也即直径D=0.5mm的麻点)

《SC-QA027表面质量标准》麻点的判定标准有6条。其它5条是美军标规定的。公司内控标准一条。

《SC-QA027表面质量标准》麻点的判定标准有6条。其它5条是美军标规定的。公司内控标准一条。

1、当元件存在超过表面质量要求的麻点级数时,元件不合格。 例:元件为20mm,质量指标要求为60—40,元件有1个直径0.5mm的麻点

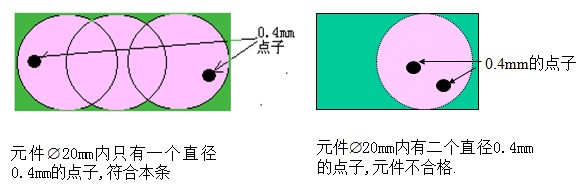

50>40元件不合格。2、每20mm直径上只允许有1个最大麻点。 例:元件为20mm,质量指标要求为60—40,元件有2个直径0.4mm的麻点元件不合格

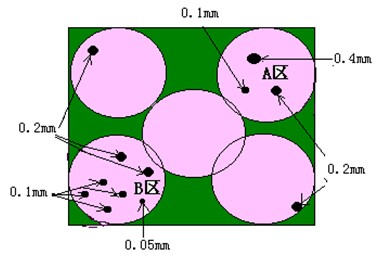

3、每20mm直径上所有麻点直径的总和不得超过最大麻点的2倍 例: 40mm×40mm的元件,质量指标要求为60-40,其中一个20mm的区域有40#点子一个,20#点子一个,10#点子一个,同时在另一个20mm区域中,20#点子2个,10#点子4个,5#点子1个。

A区的麻点直径的和:

=40+20+10=70 < 40×2=80

B区的麻点直径的和:

=20×2+10×4+5×1=85> 80,

B区不合格。 因此元件不合格。

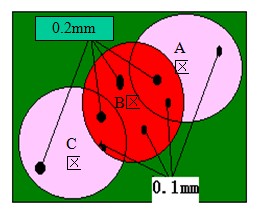

左图元件表面质量要求60-40:

A区麻点直径和为10+10+20=40<80.

B区麻点直径和为10 × 3+20 × 3=90>80.

C区麻点直径和为20 ×2+10=50<80.

B区不合格该元件不合格。

左图是本次样品的第11号。(图片是放大的不是实际尺寸)

有1个5#点子,1个3#点子。(但然这些点子有可能擦掉就看不到了这里只是作为例子来说明)。这产品如果不考虑两点间距可以判定点子为级数5。为什么?因为产品只有1个最大点子5#,而所有的点子之和为0.05+0.03=0.08<0.1(5#点子的两倍),所有点子可判定为级数5#。

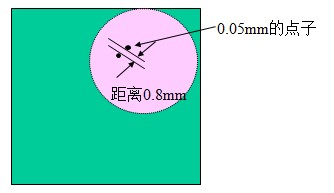

4、当麻点质量要求为10或更优等级时,任何两个麻点的间距必须大于1mm。

例:元件40mm×40mm的元件,

质量指标要求为20-10, 有两个5#的点子,

点子 之间的距离为0.8mm. 0.8mm<1mm

元件不合格

左图是本次样品的第11号。(图片是放大的不是实际尺寸)

有1个5#点子,1个3#点子。是上面的例子,刚才将它判定为5#,但对于5#级数两点间距必须大于1mm,因此元件不符合要求,所有本元件的点子只能判为20#。

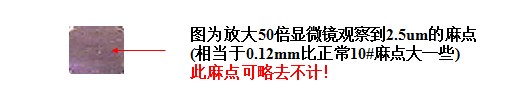

5、小于2.5um的麻点略去不计。

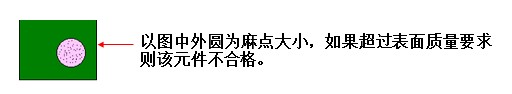

6、 当出现如图所示密集麻点时以麻点聚集的外围圈径为麻点大小。

光洁度写成两位数据形式时必须按标准写,如产品点子判为0#,但划痕判为40#,则产品光洁度为40-20而不是40-0。如果产品点子判为20#而划痕判为0#,则产品光洁度为40-20而不是0-20。

气泡和包络:包络当作气泡考虑。 依据美国军用标准MIL-PRF-13830B气泡的级数与麻点一样,单位也相同。不规则气泡直也是取最大宽度和长度的平均值。 气泡的允许值与麻点相同。但气泡和包络必须与麻点区分开来,单独评价。 有灰斑的元件为不合格元件。